உயர் செயல்திறன் நிலைப்படுத்தல்

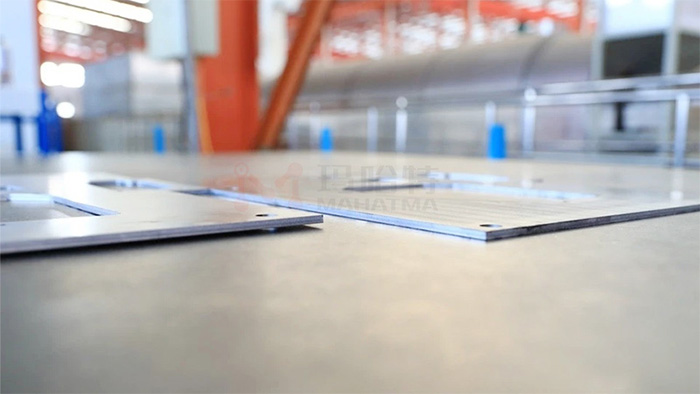

தட்டின் சிதைவு மற்றும் சீரற்ற தன்மை பிந்தைய கட்டத்தில் அதிக எண்ணிக்கையிலான மறுவேலைக்கு வழிவகுக்கும், மேலும் தகுதியற்ற பகுதிகளின் எண்ணிக்கை கூர்மையாக அதிகரிக்கும், இது உற்பத்தி செயல்முறையின் செயல்திறனில் எதிர்மறையான தாக்கத்தை ஏற்படுத்தும். இது சிக்கனமாகவோ அல்லது வாடிக்கையாளர் திருப்தி மற்றும் போட்டித்தன்மையை மேம்படுத்துவதற்கு உகந்ததாகவோ இல்லை. லெவலிங் இந்த சிக்கல்களைத் தடுக்கலாம், மேலும் ரோலர் லெவலிங் மிகவும் திறமையான முறையாக நிரூபிக்கப்பட்டுள்ளது. இது தாள் உலோக பாகங்கள் மற்றும் தகடுகளின் விரைவான மற்றும் எளிமையான சமன்பாட்டிற்கு மட்டும் பொருந்தாது என்பதால், வளைக்கும் மாற்று செயல்முறையின் மூலம் பொருளில் உள்ள சீரற்ற தன்மை மற்றும் உள் அழுத்தத்தை அறிவியல் ரீதியாக குறைக்கிறது என்பதே முக்கிய அம்சமாகும்.

உற்பத்தியில் பயன்படுத்தப்படும் சமன்படுத்தும் இயந்திரம் சிறந்த சமன்படுத்தும் விளைவை அடைய பின்வரும் பண்புகளைக் கொண்டிருக்க வேண்டும்: லெவலிங் அலகு ஒரு தொகுதியாக வடிவமைக்கப்பட்டுள்ளது, லெவலிங் ரோல் மற்றும் பேக்கப் ரோலின் தளவமைப்பு சரியானது மற்றும் குறிப்பிட்ட எண்ணிக்கையிலான ரோல்கள் மற்றும் ரோல் விட்டம். கொள்கை: ரோல் விட்டம் சிறியது, மேலும் சமன் செய்யும் ரோல்ஸ் உபகரணங்கள் பொருத்தப்பட்டிருக்க வேண்டும். சிறிய ரோல் விட்டம் மற்றும் ரோல் இடைவெளி ஆகியவை உயர் துல்லியமான தட்டையான தேவைகளைப் பூர்த்தி செய்ய மிகவும் முக்கியம். கூடுதலாக, தகடு தொடர்ந்து உருட்டப்படுவதை உறுதிசெய்ய, லெவலிங் ரோலுக்கு மிகச் சிறந்த ஆதரவு தேவை, மேலும் தட்டு வேலை செய்யும் ரோல்களுக்கு இடையில் சரிந்து அலைகளை உருவாக்காது. மிக உயர்ந்த தரமான தாள் பாகங்களை செயலாக்க, லெவலரில் உள்ள லெவலிங் ரோலர்களின் எண்ணிக்கை நீங்கள் கவனம் செலுத்த வேண்டிய முக்கியமான காரணியாகும்.